La linea, progettata in collaborazione con la Elmont, è composta da tre macchine distinte ma sincronizzate tra loro: TraBli (caricamento e taglio barre a misura), Cosmec (piegatura e isolamento) e TesBli (collaudo finale).

La eNTiDi ha sviluppato il software per la gestione della trancia e del collaudo. Entrambi i sistemi sono basati su PC industriale a pannello e bus di campo EtherCAT (le prime installazioni usavano CANopen), interfaccia grafica integrata in GTK e scripting in Lua. Nel dettaglio, all'avvio vengono lanciati tre processi distinti:

- hal, hardware abstraction layer: l'interfaccia con l'hardware (CANopen o EtherCAT) eseguito in user-space ad alta priorità;

- ui, l'interfaccia utente e la gestione dati, eseguito a bassa priorità;

- cycle, che richiama ciclicamente il programma macchina, eseguito ad altissima priorità (real-time).

Per ottenere le prestazioni migliori possibili, tutti e tre i processi sono stati sviluppati in C e l'interscambio dei dati avviene tramite memoria condivisa.

La linea è stata progettata per soddisfare i requisiti di Industria 4.0:

- il costruttore può eseguire la manutenzione da remoto (alcune linee Lightech sono state vendute all'estero, quindi la connettività da remoto era una priorità assoluta)

- tutte e tre le macchine sono configurabili dall'ufficio tecnico tramite upload su cartella condivisa di un unico file CSV

- i dati di produzione (in particolare i risultati del collaudo) sono registrati in un database

In alcuni casi è stato eseguito un allacciamento ad-hoc per registrare i risultati prove direttamente nel gestionale del cliente.

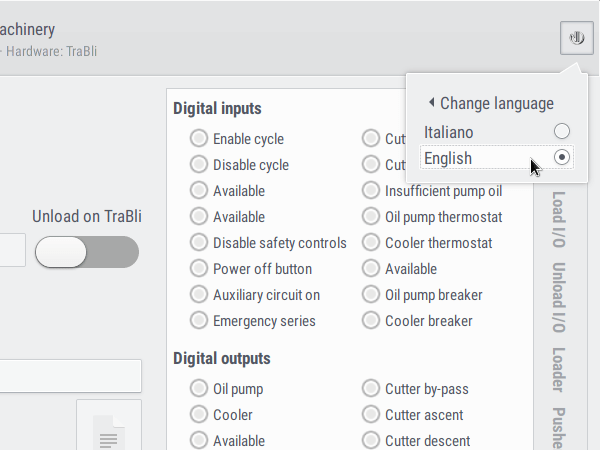

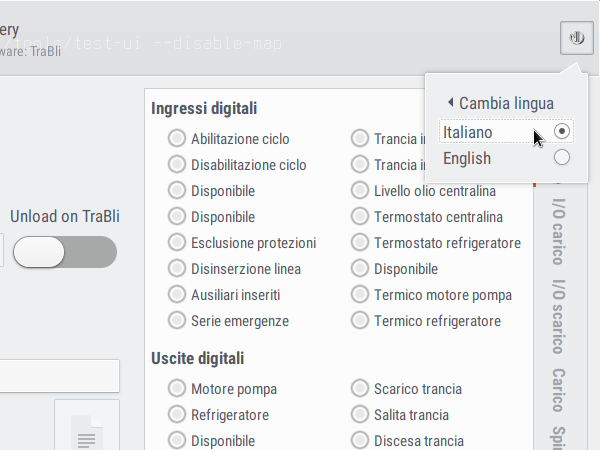

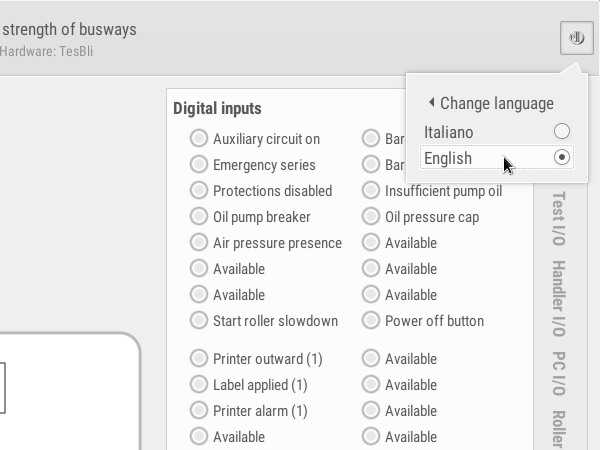

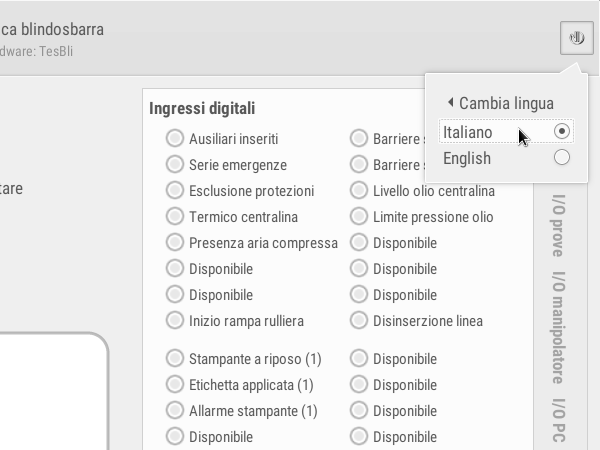

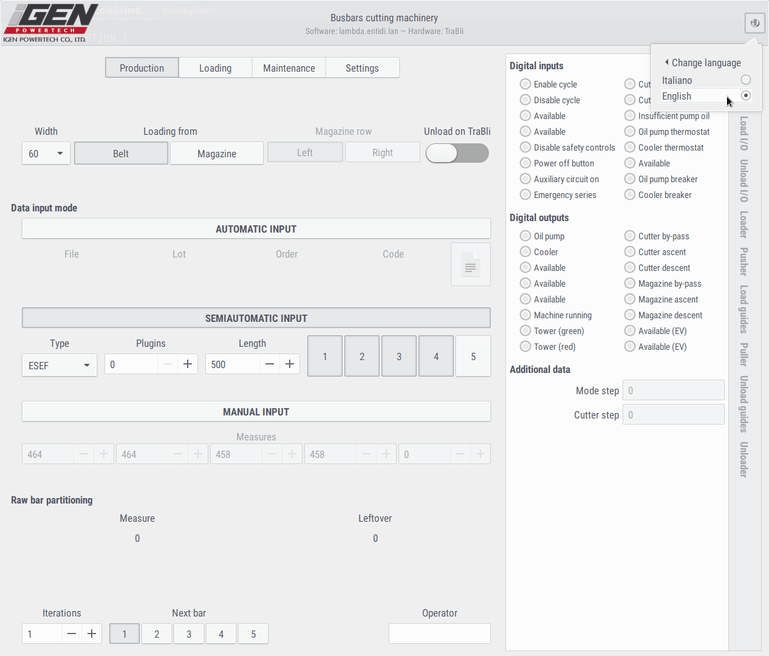

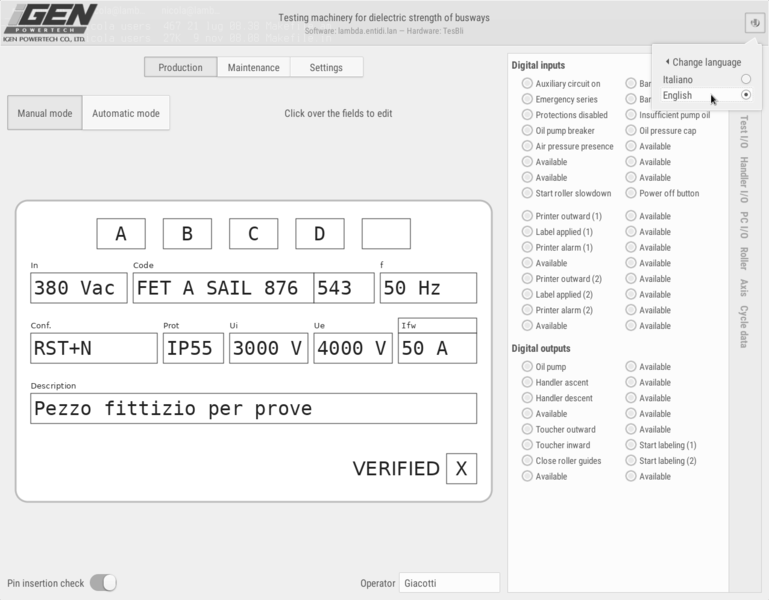

L'interfaccia utente è stata tradotta in inglese ed in italiano nello stesso codebase. Ciò consente di avere un unico programma per diverse lingue e di poter cambiare la lingua al volo quando necessario. Nuove lingue possono essere agevolmente aggiunte senza dover necessariamente ricompilare il programma originale. Sono supportati alfabeti non occidentali e con direzione di scrittura da destra o bustrofedica.

All'avvio vengono per default mostrate le pagine di produzione. Si potrà quindi procedere alla selezione della modalità di funzionamento: manuale o automatica.

In modalità manuale le macchine funzionano in modalità indipendente e i dati di produzione devono essere inseriti manualmente dall'operatore. In modalità automatica gli stessi dati verranno invece prelevati dal file CSV e tutta la linea funzionerà come un'unica entità (non si potrà per esempio far funzionare solo la trancia e non la piegatrice).

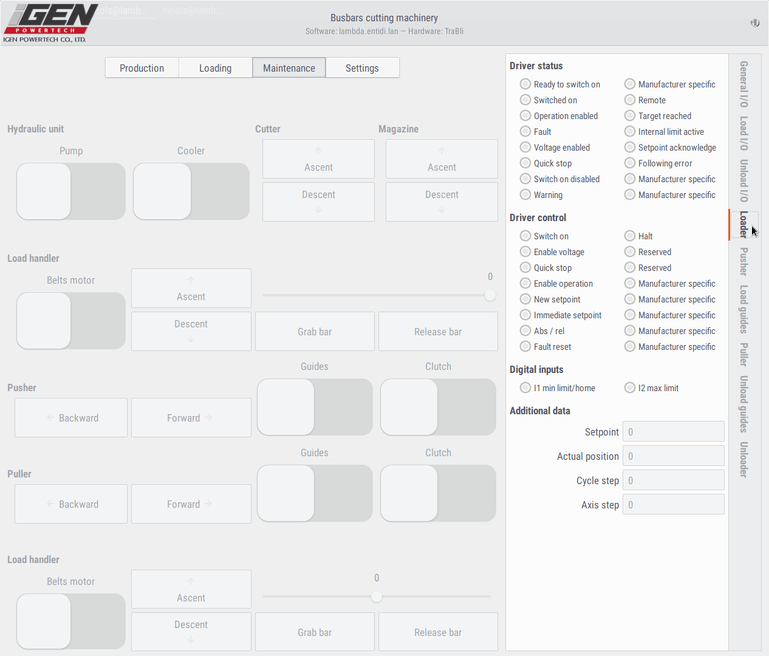

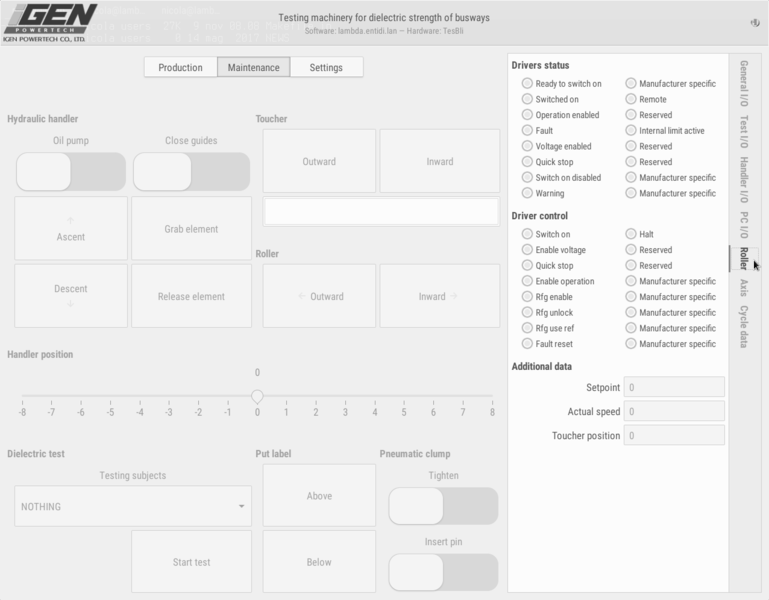

Oltre alle pagine di debug, sempre presenti sulla destra dello schermo per un agevole controllo in tempo reale, è presente la pagina di manutenzione che consente di forzare alcuni comandi.

Qui è possibile, rispettando alcuni vincoli imposti dalla sicurezza, movimentare assi, azionare attuatori, comandare morse e cilindri o anche avviare cicli di esterni come il test dielettrico o l'applicazione etichette. La pagina è pensata per operazioni di manutenzione ordinaria o per ripristinare le condizioni originali ogni qualvolta un evento imprevisto interrompa il ciclo in condizioni anomale.

I cicli macchina sono mutualmente esclusivi: non si può essere in manuale ed in automatico nello stesso tempo. Per questo motivo, passare ad un ciclo all'altro richiede l'uscita dal ciclo corrente (pulsante STOP CICLO).

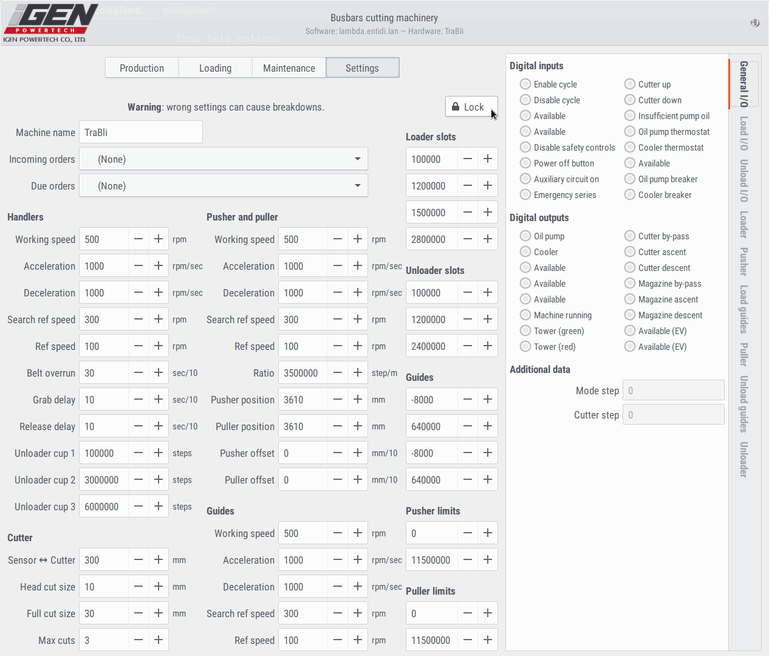

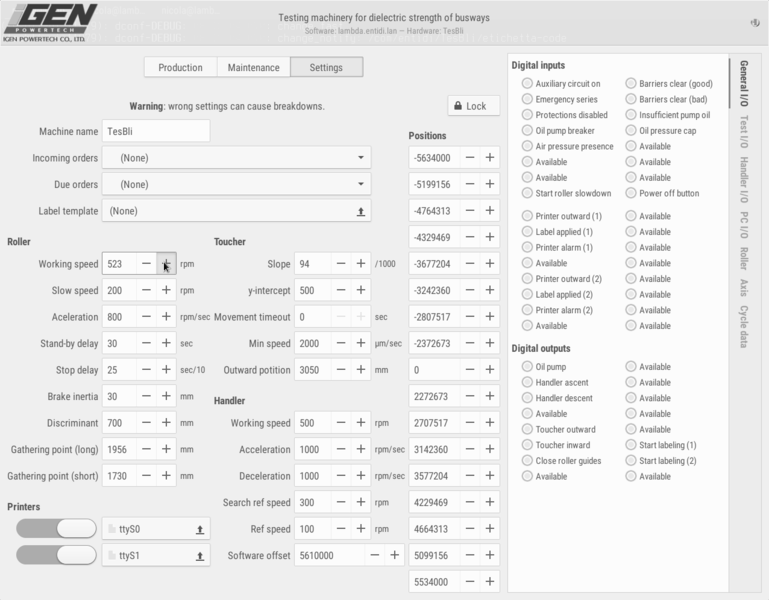

Tempi impostazioni macchina dipendono dal tipo di attuatori usati e da come è stata installata la macchina. Contengono quote, velocità e accelerazioni degli assi, tempi e ritardi, coefficienti di linearizzazione e quant'altro necessario agli installatori per la prima messa a punto. Essendo parametri critici, e richiedendo conoscenze tecniche specifiche, sono raggruppati in pagine protette da password per evitare modifiche sconsiderate.

Queste impostazioni sono comunque presenti nel programma per consentire interventi di manutenzione straordinaria, come per esempio la sostituzione di un trasduttore o il cambio di un attuatore pneumatico con specifiche diverse.